|

Estás leyendo parte de la revista de Mayo de 1967

|

Recomienda este artículo a un amigo

|

|

|

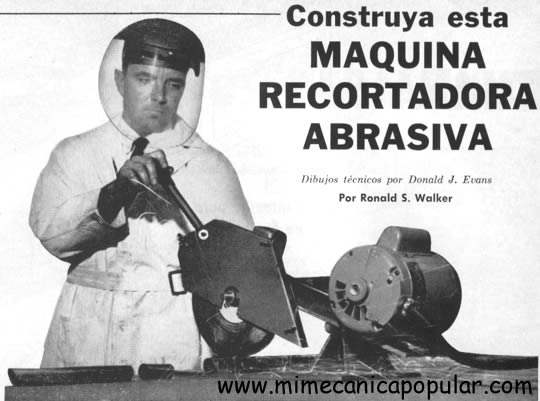

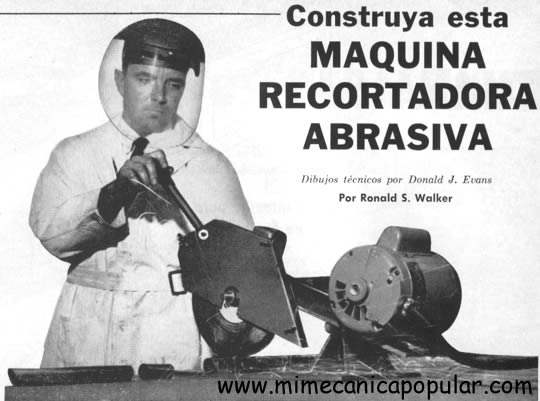

| Pudiera suceder que salten chisas con esta herramienta de

fácil uso, por lo que es necesario usar mascarilla o gafas de seguridad |

PODRA USTED CORTAR piezas de acero con esta sierra recortadora

abrasiva de tipo portátil en una fracción del tiempo que requería

una segueta.

Es relativamente liviana y puede usted construirla con un mínimo

de trabajo. La herramienta se basa en un diseño premiado por una

organización de Cleveland, Ohio.

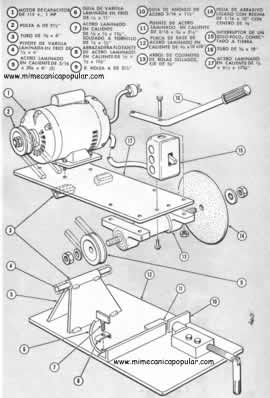

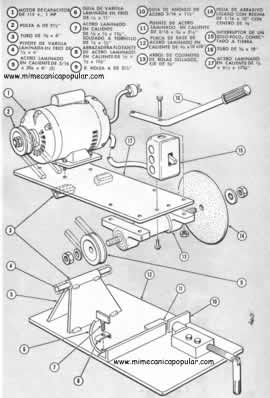

Para la placa de base se usa acero laminado en caliente de 9,5 mm y para

la base del eje y el motor se emplea acero del mismo tipo, pero de 6,3 mm.

Como resultado obtiene usted una buena estabilidad, un espesor adecuado

para evitar distorsiones durante la soldadura y una sujeción suficiente

para las roscas de los tornillos.

El pivote abisagrado se suelda a las dos placas en aquellos puntos en que

el peso del motor supera sólo ligeramente al peso del extremo del

conjunto donde va el eje. Por esta razón, haga la bisagra, pero no

la suelde a ninguna de las placas hasta después de montar temporariamente

el árbol, la hoja, las guardas, el asidero y la caja de interruptores.

El tubo usado para el conjunto de pivote tiene un tamaño nominal

de 9,5 mm. Como esto proporciona una dimensión interior de 0,489",

tiene que perforarse o escariarse aun diámetro ligeramente mayor

de 12,7 mm. |

|

Aplique cordones de soldadura de 6,3 mm desde los soportes

del pivote de lámina de acero hasta una sección de 8.89 cm

del tubo, y aplique soldaduras ,intermitentes de 12,7 mm de largo para evitar

distorsiones. Para esto y para soldar el pivote a las placas, utilice un

electrodo Fleetweld 37 E6013 de 3,1 mm a 130 amperios. Luego suelde las

piezas exteriores de tubo de 3,1 cm a la placa del eje. De esta manera,

la varilla de pivote podrá insertarse por las tres secciones del

tubo. Un golpe con un punzón en la sección central inmovilizará

la varilla de pivote.

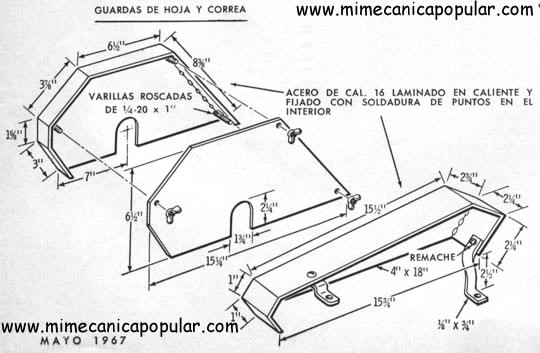

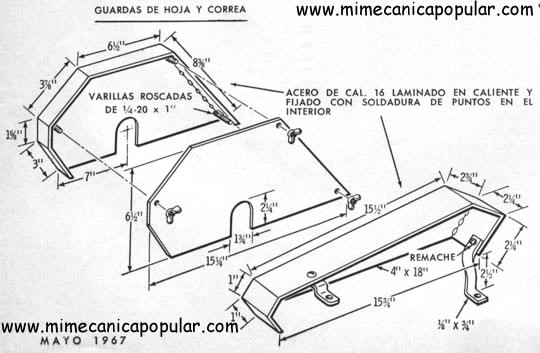

Uno de los lados y la tira espaciadora superior de cada guarda se fijan

con soldadura de puntos al interior ya una distancia entre sí de

aproximadamente 19,0 mm con un electrodo E6011 de 3,1 mm. Alise bien las

esquinas exteriores de las juntas con una lijadora de banda o una lima.

Luego podrá usted soldar la guarda de la hoja a la placa del eje.

Se sueldan varillas roscadas de 6,3-20 en el interior, tal como se indica,

para dar cabida a una placa de cubierta sujetada con tuercas mariposa.

Puede usted soldar o empernar las lengüetas a la guarda de la correa,

pero los extremos inferiores se deben empernar a la placa del eje para facilitar

el cambio de la correa.

Empernando la manivela activadora en vez de soldarla a la placa del eje,

podrá usted quitarla para que la máquina ocupe menos espacio

al guardarla.

En la parte trasera del ángulo de hierro de 25,40 cm que forma la

guía, y en un punto central a 19,05 cm del extremo izquierdo, suelde

y esmerile al ras una lengüeta de acero de 4,7 mm, con un tamaño

de 19,0 m m x 5,72 cm. Cuando se usa la hoja para cortar a través

de la guía después de terminar el armado, este "puente"

mantendrá las dos mitades de la guía unidas entre sí.

Perfore un agujero de 5,5 mm a 17,78 cm del mismo extremo y rósquelo

para dar cabida a un tornillo de 6,3-28. Este es un pivote., ya que ahora

vamos a crear un medio para ajustar la guía de cortes a inglete. |

|

Doble

la varilla de 6,3 mm x 27 ,94 cm para darle la forma de un arco con un radio

de 20,01 cm y suelde un extremo ala parte trasera del extremo izquierdo

de la guía. Esta es una guía de sujeción. A continuación,

disponga el borde delantero de la guía a 18,42 cm del borde delantero

de la placa de base y marque la placa en la izquierda, delante de la guía,

para poder ajustar la guía a escuadra con mayor facilidad. Doble

la varilla de 6,3 mm x 27 ,94 cm para darle la forma de un arco con un radio

de 20,01 cm y suelde un extremo ala parte trasera del extremo izquierdo

de la guía. Esta es una guía de sujeción. A continuación,

disponga el borde delantero de la guía a 18,42 cm del borde delantero

de la placa de base y marque la placa en la izquierda, delante de la guía,

para poder ajustar la guía a escuadra con mayor facilidad.

Para la abrazadera de inglete flotante, doble una tira de acero laminado

en caliente de 3,1 min x 12,7 m m x 3,97 cm para formar una pata con un

claro de 4,7 m m por debajo y otra pata con un claro de 3,1 mm. En el centro

de la pieza horizontal, perfore un agujero de 5,5 mm para dar cabida a un

tornillo de 6,3 mm 28 x 12,7 mm. Perfore y rosque un agujero a 6,3 mm por

detrás de la guía y 6,3 m m hacia la derecha de la varilla

curva para dar cabida al tornillo. Para poder aflojar el tornillo a mano,

suéldele a su cabeza una lengüeta de acero de 3,1 mm x 12, 7

m m x 4.45 cm.

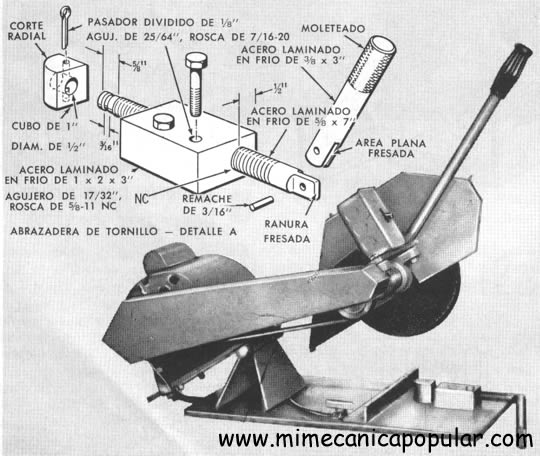

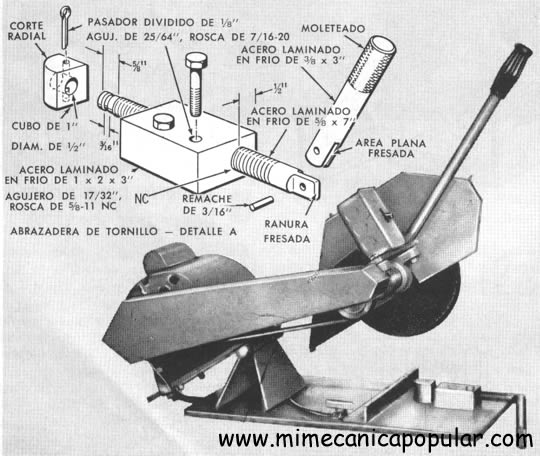

Abrazadera optativa para trabajo

La única pieza que hay que labrar es la abrazadera de tornillo para

el trabajo, cuyo uso no es esencial. Un extremo de la varilla roscada de

acero requiere un área plana de 12,7 mm fresada en él para

corresponder con una ranura fresada en la manivela, a fin de que esta última

pueda pivotar para que no tope con la placa de base.

Es más importante el otro extremo de este tornillo, el cual debe

retenerse en el agujero del bloque de sujeción, sin que por ello

deje de girar en él. Reduzca un tramo de 5/9" en el extremo

de la varilla a un diámetro de (12,7 mm).. Frese una ranura de 3,1

mm en un punto a 1/9" por detrás de la punta. Luego perfore

un agujero de 12,7 mm a una profundidad de 15,8 mm en el bloque de sujeción

y un agujero de 3,1 mm en la parte superior del bloque. Este agujero debe

cruzarse con el agujero de 12,7 mm en un lado ya 3,1 mm de su fondo. Un

pasador dividido que se inserta desde arriba se moverá en la ranura

fresada al girar el tornillo, pero impedirá que el tornillo se retraiga

cuando se afloje la abrazadera.

Se puede soldar una barra de acero a la parte inferior de la placa del eje

para detener la rueda abrasiva al bajarse, después de apenas rozar

con la placa de base. No usando la herramienta mucho, sin embargo, tardaría

mucho tiempo para que la hoja cortara a través de la placa de base,

ya que el motor se detendría si se forzara la hoja a efectuar un

corte demasiado ancho en la placa de base. Cuando la rueda llegue a cortar

a través de la placa, la ranura podría soldarse para cerrarla

y luego esmerilarse para alisarla bien. |

| Fuente: Revista Mecánica Popular - Volumen 40 - Mayo

1967 - Número 5 |

|

|