|

Estás leyendo parte de la revista de Julio de 1966

|

Recomienda este artículo a un amigo

|

|

|

Roladora - Moldeadora de Lámina Metálica |

|

Por Manly Banister |

UN

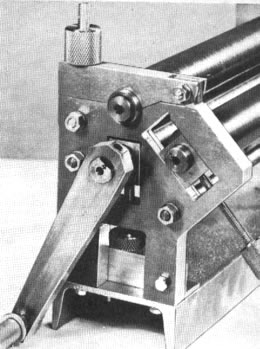

CILINDRO PERFECTO cada vez, en diámetros que varían desde

los de brazaletes de cobre hasta los de tubos galvanizados hechos a la medida

-eso es lo que le proporciona esta moldeadora de rodillos deslizantes. Constituye

un excelente trabajo para el taller de la escuela, aunque es lo suficientemente

fácil para construirse en su propio taller, empleando para ello un

mínimo de equipo. Puede utilizarse para lámina de hierro de

calibre 20 con un ancho igual a la capacidad máxima de 12" de

sus rodillos, y aun láminas más gruesas con anchos menores,

o láminas de cobre, aluminio y latón. Es totalmente ajustable

para permitir formar tubos con juntas de cierres o juntas remachadas o soldadas

con cualquier diámetro desde 1 5/8" en adelante, y también

permite efectuar con rapidez trabajos tales de lámina metálica

como la hechura de linternas de jardín y canalones de medio bocel. UN

CILINDRO PERFECTO cada vez, en diámetros que varían desde

los de brazaletes de cobre hasta los de tubos galvanizados hechos a la medida

-eso es lo que le proporciona esta moldeadora de rodillos deslizantes. Constituye

un excelente trabajo para el taller de la escuela, aunque es lo suficientemente

fácil para construirse en su propio taller, empleando para ello un

mínimo de equipo. Puede utilizarse para lámina de hierro de

calibre 20 con un ancho igual a la capacidad máxima de 12" de

sus rodillos, y aun láminas más gruesas con anchos menores,

o láminas de cobre, aluminio y latón. Es totalmente ajustable

para permitir formar tubos con juntas de cierres o juntas remachadas o soldadas

con cualquier diámetro desde 1 5/8" en adelante, y también

permite efectuar con rapidez trabajos tales de lámina metálica

como la hechura de linternas de jardín y canalones de medio bocel.

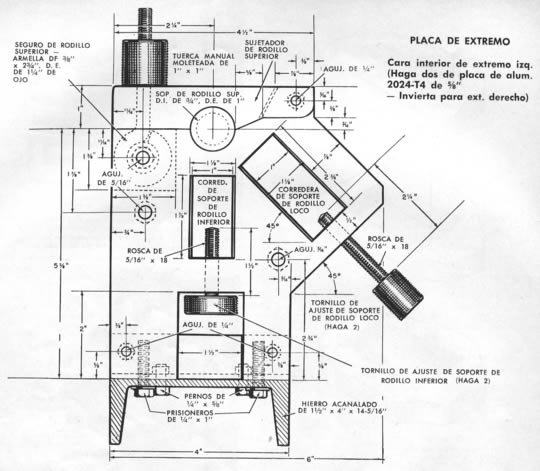

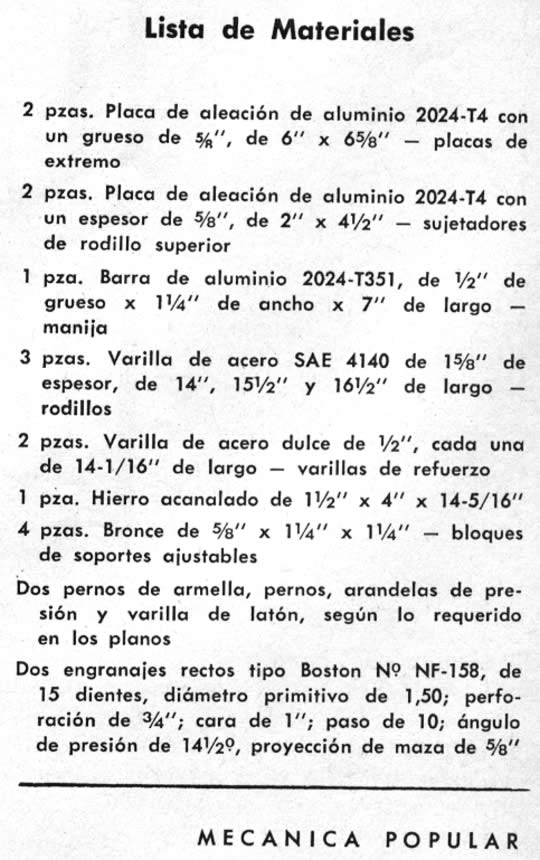

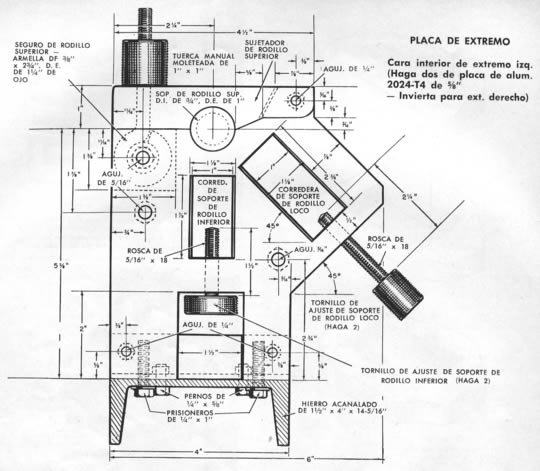

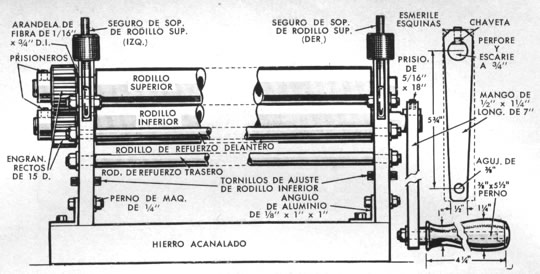

Antes de comenzar la construcción, reúna todos los materiales

indicados en la página 82. La placa de aleación de aluminio

2024-T4 que se recomienda para los extremos tiene una resistencia a la tensión

mayor que el acero, pero se labra con tanta facilidad que para ello puede

utilizarse equipo ligero. La unidad que se muestra aquí se construyó

en un torno de 6" con una capacidad de 18" entre las puntas, así

como en un taladro de banco de 15", equipado con un tornillo fresador

de mesa rotatoria.

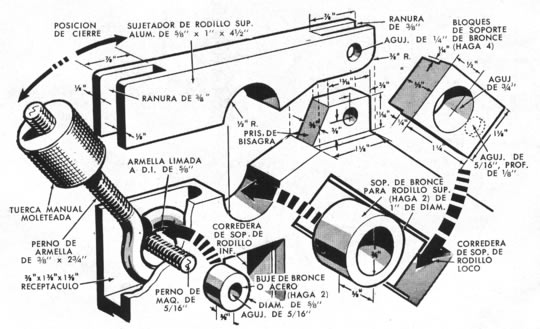

El primer paso consiste en fresar un lado de cada pieza para las placas

de extremo de manera que queden a escuadra con un lado adyacente ( el lado

más corto se convertirá en el fondo; el lado más largo

en el frente) .Aplique tinte azul a la superficie del metal y trace el diseño

raspando el tinte con un marcador. La plantilla que se ilustra en página

82 es para la cara interior del extremo izquierdo; simplemente inviértala

para el extremo derecho.

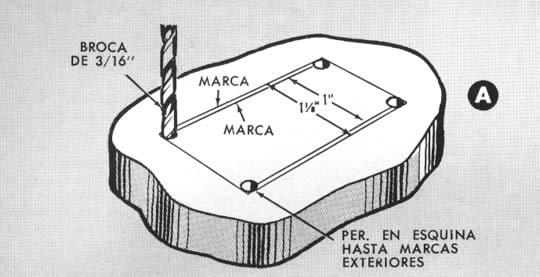

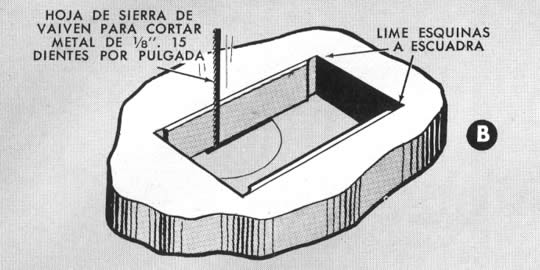

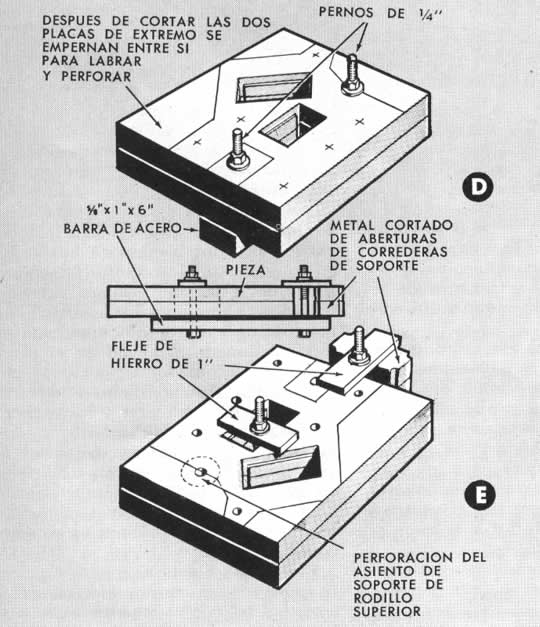

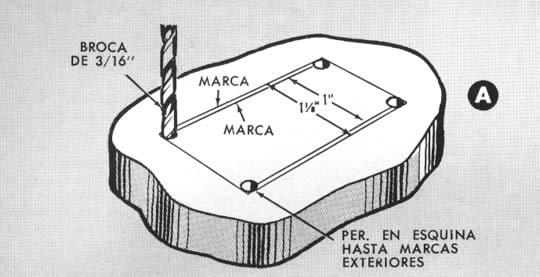

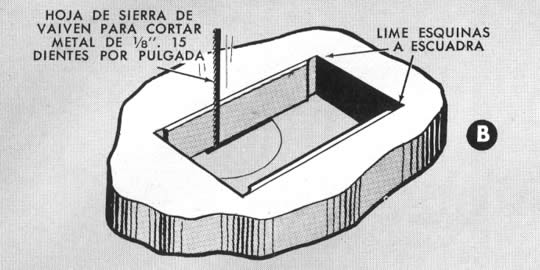

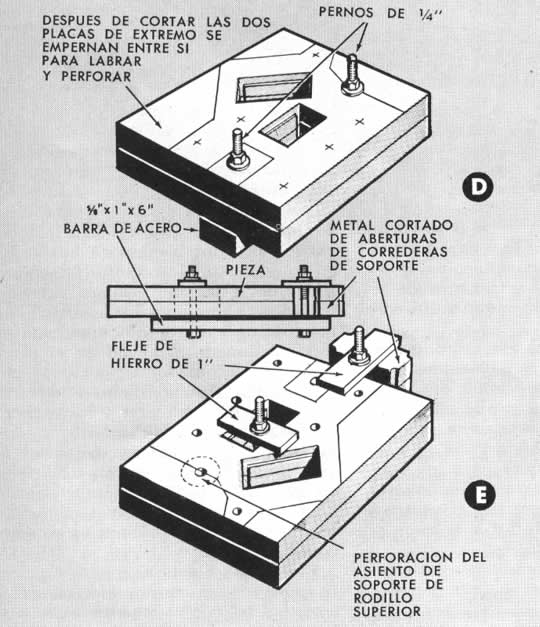

Después de cortar en burdo los receptáculos de las correderas

de soporte, tal como se muestra en los pasos A y B página 79 , perfore

por el centro del asiento del soporte del rodillo superior, comenzando con

la broca más pequeña que pueda usarse (para asegurar un centramiento

exacto) y siguiendo con brocas mayores hasta llegar a una de l/4".

Perfore otro agujero de 1/4" en cualquier punto de la línea

central del área sobrante entre las patas y emperne las placas entre

sí, dorso contra dorso, mediante una barra de sujeción, tal

como se muestra en D -esto le proporciona algo para sujetar en el tornillo

fresador.

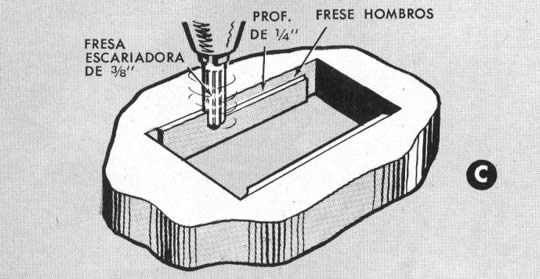

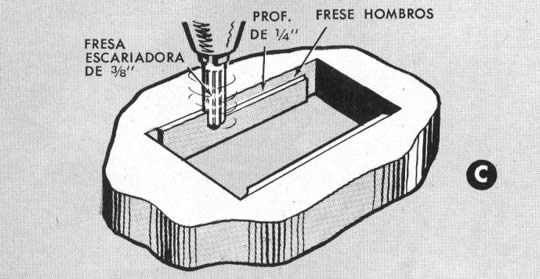

A continuación, perfore todos los agujeros de l/4" y 5/16"

a través de ambas placas. Luego, a través de ambas placas,

frese los receptáculos de las correderas (utilizando una fresa escariadora

de 3/8" con estrías de 1 1/2" hasta las marcas de 1",

moviendo el trabajo hacia la cuchilla con el avance transversal del tornillo

fresador. A continuación, frese el hombro en los receptáculos

de la placa superior, mueva la barra de sujeción a esta cara superior

e invierta la unidad para fresar los hombros de la cara opuesta. |

| CORTE DE LOS RECEPTACULOS DE CORREDERAS DE SOPORTE |

|

|

|

|

|

A TRACE LOS CONTORNOS de las das aberturas en la cara interior

de las placas de extremo y perfore las esquinas

B CON UNA SIERRA de vaivén, corte por dentro

de las marcas interiores; lime los bordes y escuadre las esquinas

C CORTE LOS HOMBROS en el taladro de banco, con

la pieza en el tornillo fresador, para ensanchar el receptáculo

D LA MEJOR MANERA de sujetar las dos placas de

extremo para labrarlas a la vez es empernarlas a una barra

E EL ASIENTO SOPORTE del rodillo superior se puede

cortar en las dos placas a la vez volviendo a empernar la barra

|

|

|

|

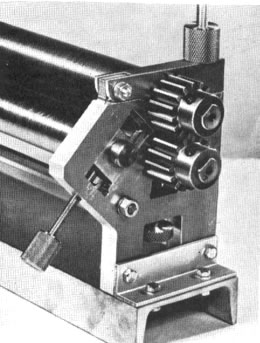

Hecho lo anterior, vuelva a empernar las placas (el esquema E muestra

un método) para perforar y escariar el asiento del soporte del rodillo

superior. La parte superior de la placa se recortay descarta después.

Ya sea que efectúe esto con una sierra motriz o una segueta, corte

a través de las dos placas al mismo tiempo. Además, deje las

placas empernadas entre sí para cortar la forma exterior; luego separe

las placas para fresar los receptáculos de los pernos de armella

y prisioneros de bisagra a las dimensiones que se ofrecen en la página

81.

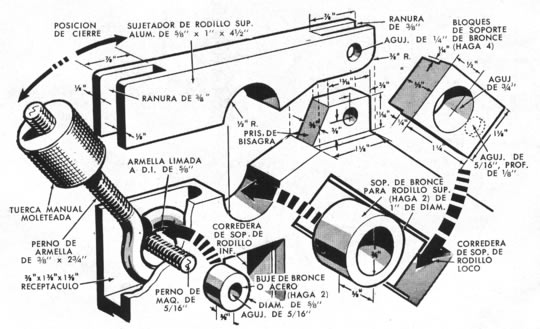

Para construir los dos tornillos de ajuste, fije las cabezas moleteadas

a los tornillos de varilla de latón de 5/16", estañe

la rosca de la varilla en un extremo y atornille la cabeza roscada mientras

el trabajo todavía se encuentre caliente. Las tuercas para los seguros

también se hacen de varilla de latón moleteada; se perforan

por el centro y se roscan para adaptarlos a la rosca de los pernos de armella.

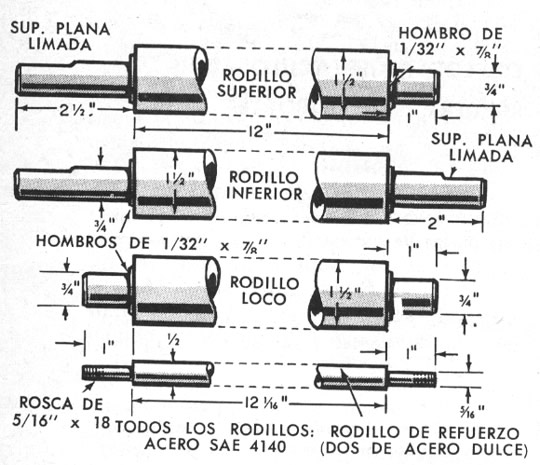

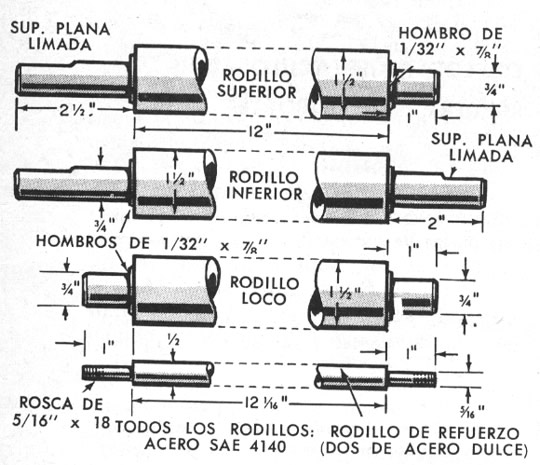

Construya los tres rodillos a las especificaciones indicadas en esta página;

tornéelos primero a sus diámetros máximos, 1 1/2",

luego rebaje cada extremo al diámetro del eje, recordando tornear

un hombro pequeño en ambos extremos para que sirva como "arandela"

espaciadora.

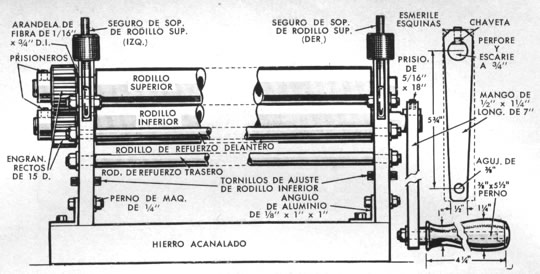

Resulta mejor emplear bronce naval para los bloques de soporte deslizante,

ya que tiene una gran resistencia al desgaste. Corte los bloques en burdo,

luego fréselos con el accesorio fresador de su torno a las dimensiones

exteriores máximas. Construya los cuatro a una longitud de 1 1/4",

pero adapte cada uno individualmente al ancho de su propia ranura y utilice

sellos metálicos para numerarlos. También numere los receptáculos

correspondientes y los extremos de los ejes de] rodillo inferior y el rodillo

loco (tales números se pueden ver en los extremos de los ejes de

la página 82 ). Esto facilita efectuar el armado con precisión,

ya que también hay que adaptar cada perforación a su eje correspondiente.

Forme los hombros con e] accesorio fresador de su torno, efectuando un corte

burdo y de bajomedida en una sola pasada para comenzar. Pruebe el bloque

en su receptáculo y utilice un indicador de cuadrante para rebajar

cada lado hasta que el bloque se ajuste sin atascarse. |

|

|

|

| AL FRESAR el receptáculo, evite vibraciones

haciendo avanzar la pieza a pasos de 0,005" y dejando caer la

cuchilla después como una broca |

PERFORE el sujetador del rodillo superior en el torno,

luego corte a lo largo de la linea marcada, descarte el fondo y frese

el borde superior |

|

|

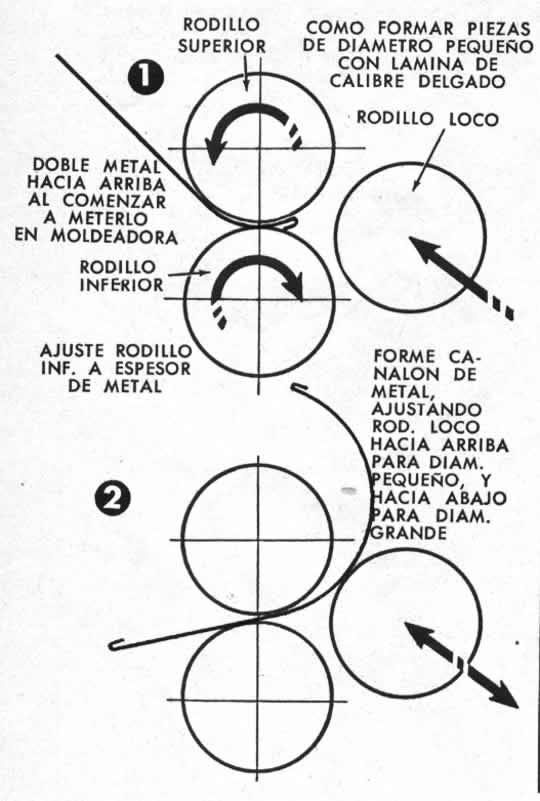

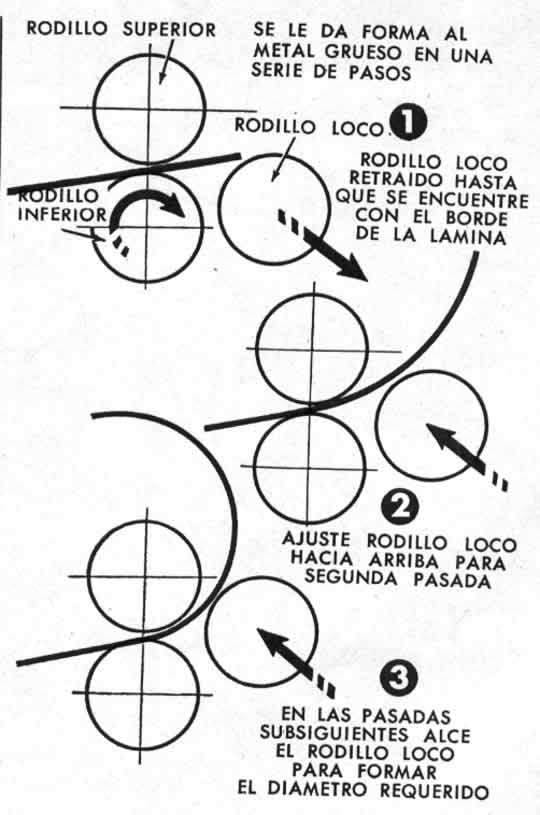

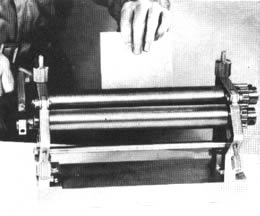

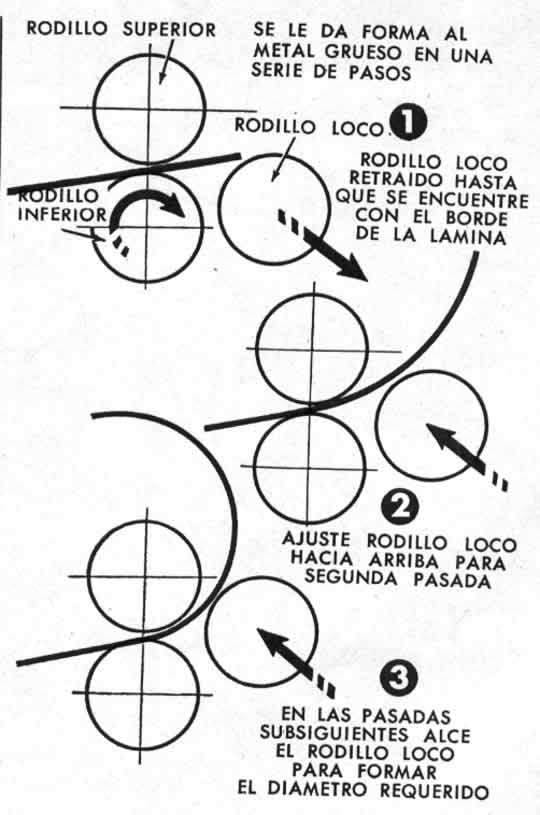

El rodillo inferior se ajusta hacia arriba y hacia abajo para adaptar

el espaciamiento del rodillo al espesor del metal que se trabaja. Si su

cilindro ha de tener una junta de cierres, tornee primero los cierres sin

aplastarlos. El ajuste del rodillo loco, claro está, altera el diámetro

del cilindro que se ha de formar.

La moldeadora puede usarse para producir semicilindros o canalones también

-en caso de que quiera usted construir una sección de canalón

de techo de medio bocel. Se le puede proporcionar esta misma forma al centro

de una pieza de lámina metálica, retrayendo totalmente el

rodillo loco y .haciendo avanzar el canalón de metal de plano hasta

el punto en que ha de comenzar la curva. Ajuste el rodillo loco hacia arriba

y haga el trabajo de atrás hacia adelante a todo lo largo de la curva,

hasta que se doble por sí solo; luego disponga los lados rectos en

posición paralela entre sí. Una pieza semejante resulta útil

en el taller. |

|

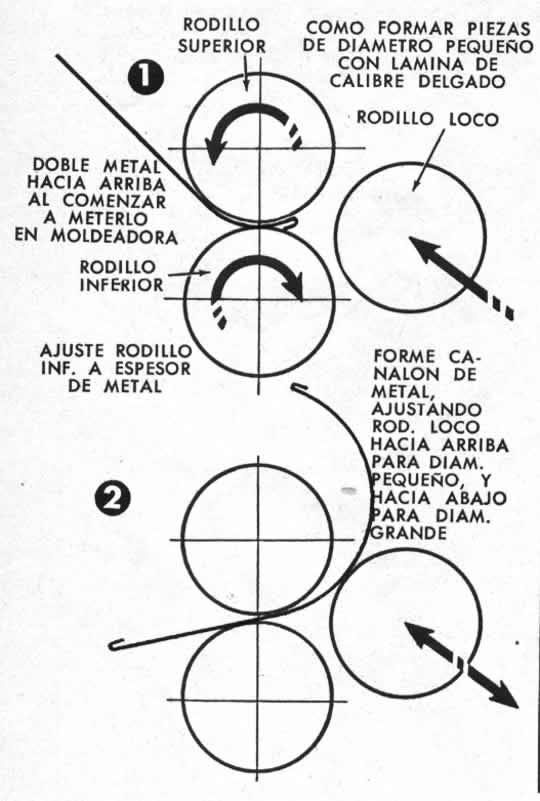

COMO ALIMENTAR LA MOLDEADORA |

|

|

| Lámina Calibre Delgado |

Lámina Calibre Grueso |

| Ajuste primero el rodillo loco, calculando la posición correcta,

luego haga avanzar el metal entre los dos rodillos delanteros. Doble la

1ámina hacia arriba con los dedos, tal como en la foto y en el esquema

1 de abajo. Al hacer girar la manivela, el metal avanzará por sí

solo hacia arriba sobre el rodillo loco, tol como se muestra en el esquema

2. Si la curva no el lo suficientemente aguda para formar un círculo

completo, no haga avanzar la pieza por completo; haga girar la manivela

hacia atrás a la posición inicial, ajuste el rodillo loco

hacia arriba y luego haga rodar el trabajo hacia atrás hasta que

los extremos le encuentren |

Introduzco la lámina por los rodillos delanteros hasta que el borde

haga contacto con el rodillo loco retraído. Luego alce éste,

dándole unas vueltas a los tornillos de ajuste, tal como se ve en

la foto, y haga avanzar el metal hasta que el borde trasero esté

a punto de pasar por los rodillos delanteros. Invierta la acción

para hacer que el borde delantero se mueva hacia atrás a la posición

inicial, luego ajuste el rodillo loco hacia arriba de nuevo. Repita el procedimiento,

moviendo el metal de atrás a adelante hasta que el rodillo loco haya

alcanzado una altura dejando al borde delantero hacer una curva hasta tocar

el otro |

|

|

Fuente: Revista Mecánica Popular - Volumen 39 -

Julio 1966 - Número 1

|

|

|

UN

CILINDRO PERFECTO cada vez, en diámetros que varían desde

los de brazaletes de cobre hasta los de tubos galvanizados hechos a la medida

-eso es lo que le proporciona esta moldeadora de rodillos deslizantes. Constituye

un excelente trabajo para el taller de la escuela, aunque es lo suficientemente

fácil para construirse en su propio taller, empleando para ello un

mínimo de equipo. Puede utilizarse para lámina de hierro de

calibre 20 con un ancho igual a la capacidad máxima de 12" de

sus rodillos, y aun láminas más gruesas con anchos menores,

o láminas de cobre, aluminio y latón. Es totalmente ajustable

para permitir formar tubos con juntas de cierres o juntas remachadas o soldadas

con cualquier diámetro desde 1 5/8" en adelante, y también

permite efectuar con rapidez trabajos tales de lámina metálica

como la hechura de linternas de jardín y canalones de medio bocel.

UN

CILINDRO PERFECTO cada vez, en diámetros que varían desde

los de brazaletes de cobre hasta los de tubos galvanizados hechos a la medida

-eso es lo que le proporciona esta moldeadora de rodillos deslizantes. Constituye

un excelente trabajo para el taller de la escuela, aunque es lo suficientemente

fácil para construirse en su propio taller, empleando para ello un

mínimo de equipo. Puede utilizarse para lámina de hierro de

calibre 20 con un ancho igual a la capacidad máxima de 12" de

sus rodillos, y aun láminas más gruesas con anchos menores,

o láminas de cobre, aluminio y latón. Es totalmente ajustable

para permitir formar tubos con juntas de cierres o juntas remachadas o soldadas

con cualquier diámetro desde 1 5/8" en adelante, y también

permite efectuar con rapidez trabajos tales de lámina metálica

como la hechura de linternas de jardín y canalones de medio bocel.