|

Estás leyendo parte de la revista de Diciembre de 1969

|

Recomienda este artículo a un amigo

|

|

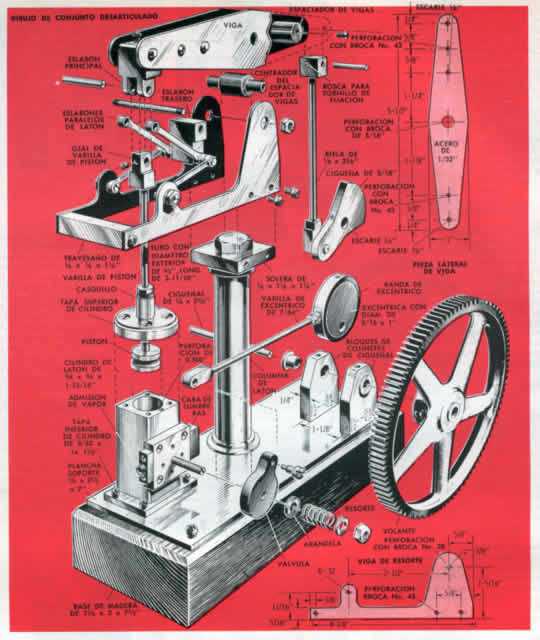

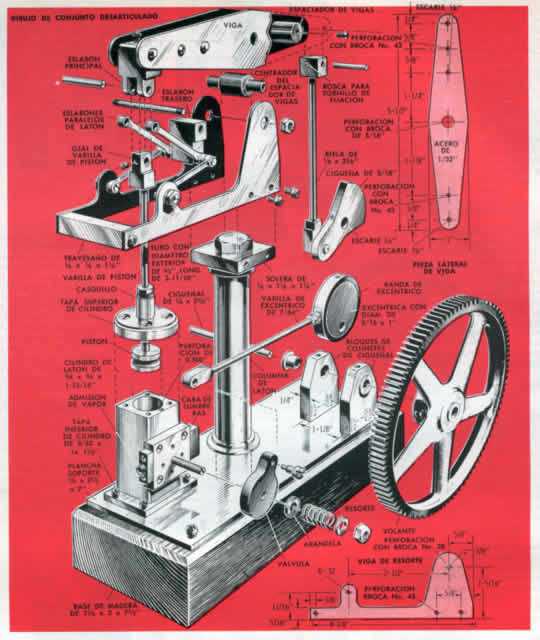

Construya un pequeño

motor de vapor |

Por Rudy Kouhoupt |

| Modelo que funciona en realidad y que no requiere piezas

vaciadas. Cuenta con una válvula semirrotatoria sin casquillo. |

|

HACE MAS de dos siglos surgió el motor de vapor como

medio de propulsión. James Watt tomó el sencillo motor y mejoró

su funcionamiento para transformarlo en la gran potencia industrial y económica

que constituye hoy. Una de sus innovaciones, el movimiento de eslabones

paralelos, funciona en esta interesante miniatura tal como lo especificó

Watt en su patente de 1784.

En breve, he aquí cómo funciona: El vapor, regulado por la

válvula, impulsa el pistón hacia arriba y hacia abajo en el

cilindro, a lo largo de una línea vertical. La varilla del pistón,

de igual forma, se mueve en línea recta, pero se halla conectada

aun extremo de la viga. Es en esto donde interviene el movimiento de eslabones

paralelos. Se produce entre la varilla del pistón y la viga. Convierte

el movimiento lineal de la varilla del pistón en el movimiento radial

necesario para que la viga oscile o se mueva en su punto central. En el

extremo opuesto de la viga, la biela o varilla de conexión baja a

la cigüeña para impartir un movimiento rotatorio al cigüeñal.

Un excéntrico instalado en el cigüeñal controla la válvula

para que entre vapor al cilindro y salga de él en la secuencia correcta.

El cilindro es de doble acción.

Comience la construcción del motor miniatura cortando la base de

madera y luego marque el contorno de la plancha de soporte en dural de 1/8"

(0.31 cm) y perfore los agujeros para la columna y los tornillos de montaje.

Dos tornillos para madera introducidos por los agujeros en las esquinas

diagonales fijan la plancha de soporte a la base.

El conjunto de la columna se compone de la columna en sí, los dos

extremos de la columna y la solera. Labre primero la columna y luego los

extremos para que tengan un ajuste exacto. Cuando se hayan terminado todas

las piezas, introduzca un perno de 1/4" x 5" (0.63 x 12.70 cm)

por ellas y fije el conjunto a la plancha de soporte con una tuerca por

debajo.

Luego marque el contorno y los centros de los agujeros de una viga de resorte

en una lámina de metal de 1/32" (0.79 mm) de espesor. Perfórela

y úsela como guía para perforar otra lámina semejante.

Fije las dos piezas entre sí con tornillos de 2-56 introducidos por

los agujeros más pequeños y corte ambas piezas al mismo tiempo

con una segueta de dientes finos. Con una lima, termine el trabajo hasta

la marca. Fije una pieza a cualquiera de los lados de la solera con dos

tornillos de 2-56. Ahora construya el larguero y colóquelo entre

los extremos de las vigas de resorte. |

A continuación, construya el muñón

que se extiende entre las vigas de resorte y que actúa como pivote

principal de las vigas. Cuatro tuercas en los extremos roscados del muñón

lo fijan en su lugar; hay una tuerca en cada lado de cada viga de resorte.

Luego construya los dos muñones de conexión. Atornille uno

a cada viga de resorte y añada una contratuerca.

Siga el mismo procedimiento básico en los miembros laterales de las

vigas, como lo hizo con las vigas de resorte. Arme la viga introduciendo

los extremos rebajados del espaciador central en los agujeros de 5/16"

(0.79 cm) perforado en los lados de la viga. Coloque los otros espaciadores

en su lugar, introduciendo tornillos de máquina de 2-56 por los lados.

Las aberturas de 1/8" (0.31 cm) son para los pasadores en que se mueven

los eslabones y la biela o varilla de conexión. Monte la viga en

la columna introduciendo el muñón por el espaciador central. |

Se forma una manga de lámina metálica la

que se coloca alrededor del cilindro, con objeto de utilizarla a manera

de cubierta aisladora. |

Deles a los eslabones principal

y trasero la forma que se muestra e instálelos con pasadores hechos

de trozos de varilla de acero de 1/8" (0.31 cm) con un largo de 13/16"

(2.06 cm) Los tornillos superiores en los eslabones sujetan los pasadores

en su lugar. Arme los cuatro eslabones paralelos en una guía sencilla

para que todos tengan exactamente la misma longitud. La guía consiste

en dos pasadores de acero de 1/4" ( 0.63 cm) colocados exactamente

a 1 1/4" (3.17 cm) entre sí, en un bloque de madera. Corte ocho

piezas de tubo de latón con un diámetro interior de 1/8"

(0.31 cm) y un largo de 3/32" (0.23 cm) para formar los ojales de los

eslabones. Coloque una sobre cada pasador en la guía y corte un trozo

de varilla de latón de 3/32" (0.23 cm) para instalarlo entre

ellas. Suelde los dos ojales y la varilla entre sí. Quite el conjunto

de la guía y repita el procedimiento hasta terminar los cuatro eslabones.

Corte una varilla de acero de 1/8" (0.31 cm) en largos de 7/32"

y 3/4" ( 0.55 y 1.90 cm) para formar los pasadores inferiores en. el

eslabón trasero y el eslabón principal, respectivamente. Hay

que colocar espaciado res de aproximadamente 1/8" (0.31 cm) de largo

entre los eslabones paralelos en el pasador inferior del eslabón

trasero. Hay que determinar individualmente el tamaño exacto de los

espaciadores y el ajuste de los muñones de los eslabones, a fin de

que la viga pueda moverse libremente y de manera uniforme. |

Corte un trozo de varilla de acero de 1/8"

(0.31 cm) a un largo de 3 5/8" (9.20 cm) para la biela del cigüeñal

y añada el extremo pequeño y el grande. Después de

armar las tres piezas, instale el conjunto en la viga, pasando un pasador

por la viga y el agujero transversal en el extremo grande. El pasador es

una varilla de acero de 1/8" (0.31 cm), con un largo de 13/16"

(2.06 cm).

Deles a los bloques de los cojinetes del cigüeñal la forma que

se muestra y móntelos en la plancha de soporte con tornillos 4-40

introducidos desde abajo. Use material de bronce especial para formar los

cojinetes del cigüeñal, los cuales deben tener un ligero ajuste

a presión en los bloques. Pase una escariadora de 1/4" (0.63

cm) por los cojinetes, después de instalarlos, para estar seguros

de que todos se encuentren alineados. |

Se instalan dos eslabones paralelos entre el eslabón

trasero y el principal. Añada 2 más, estos entre el eslabón

y los muñones |

Tornee el cigüeñal entre las puntas del torno

y luego construya la cigüeña y su pasador y móntelos

en el cigüeñal. Introduzca el pasador de la cigüeña

por el extremo pequeño de la biela y ajuste su largo con los prisioneros.

Su largo debe ser tal que la viga quede en posición horizontal cuando

la cígüeña esté en el punto central de su carrera.

Los extremos de la viga deben moverse simétricamente a 5/8"

(1.58 cm) por encima y debajo del plano horizontal, cuando la cigüeña

se encuentre en uno de los extremos de su carrera.

Use un bloque latón de 3/4" (1.90 cm) por lado para el cilindro.

Colóquelo en un mandril de cuatro quijadas, rectifique los extremos

para que tenga el largo correcto y marque el centro de los extremos. Comience

la perforación con brocas espirales, hasta alcanzar una profundidad

de aproximadamente 7/16" (1.11 cm) .Hay varias maneras de terminar

la perforación, incluyendo el uso de una escariadora paralela afilada.

El método que prefiero es usar una barra perforadora entre las puntas

del torno, con el cilindro montado en el carro del torno. Alce el cilindro

con bloques y asegúrelo de manera que su centro coincida con el eje

del torno. Haga avanzar el trabajo lentamente con el motor, aumentando la

perforación poco a poco. Este método produce un cilindro en

que las paredes se hallan perfectamente paralelas a todo su largo.

Después de terminar la perforación, marque los dos conductos

de vapor en la línea central, a 39/64" (1.54 cm) de cada extremo.

Perfore estas marcas de punzón a una profundidad de 3/64" (1.19

mm) con una broca No.52. Marque los extremos del cilindro donde los conductos

de vapor salen a medias entre la perforación del cilindro y la pared

exterior. Perfore a una profundidad de 5/8" (1,58 cm) desde cualquiera

de los extremos con una broca No.52 para formar los conductos completos,

los cuales tendrán en este momento una forma de "L".

Use una lima pequeña o una fresa escariadora para rebajar aproximadamente

1/32" (0.79 mm) de la pared entre el extremo de cada conducto y la

perforación, a fin de permitir que el vapor entre libremente al cilindro. |

Marque la ubicación de los cuatro tornillos

que sujetarán la cara de las lumbreras hacia el cilindro y luego

perfore un agujero a una profundidad de 3/16" (0.47 cm) para después

roscarlo a 2-56.

Corte una pieza de latón de 1/4" (0,63 cm) a 1" (2.54 cm)

por lado para la cara de las lumbreras. Localice con exactitud el centro

como punto de referencia. Desde el centro, marque la posición de

las cuatro lumbreras de vapor. Las dos lumbreras en la línea central

vertical se perforan totalmente con una broca N o, 52 para que coincidan

con los conductos en la pared del cilindro. Las dos lumbreras en la línea

central horizontal se perforan con una broca No.52 a una profundidad de

1/8" (0.31 cm).

Los conductos de conexión se perforan en la línea central

horizontal desde cada lado para que sirvan de entrada y salida del vapor.

Marque la posición de los cuatro tornillos de montaje y perfore los

agujeros correspondientes; luego abocárdelos para que las cabezas

de los tornillos queden embutidas. Ahora podrá usted perforar por

el punto central de referencia y roscar el agujero a 10-32 para el pivote

de la válvula. Coloque una empaquetadura entre la cara de la lumbrera

y el lado del cilindro. |

Se

suelda ahora un tubo de latón a una brida de codo, con el objeto

de formar la conexión de escape para el cilindri. ( Vea el grabado)

|

Labre la tapa superior y la tapa inferior del

cilindro de dural. Use el cilindro como calibrador circular para comprobar

los diámetros coincidentes. Perfore las tapas para dar cabida a los

tornillos de montaje, luego marque los extremos del cilindro guiándose

por las tapas y perfore y rosque los agujeros para los tornillos de montaje.

Coloque en el mandril una pieza de dural para el pistón, haga una

perforación pasante para la varilla del pistón y labre la

ranura para el empaque. El diámetro exterior debe tener una sobremedida

de 0.0002" (0.0051 mm). Construya la varilla del pistón e instálele

el pistón. Este se mantiene en su lugar mediante una tuerca delgada

3/64" (1.19 mm) en uno de sus lados. Luego coloque la varilla de pistón

en el mandril, con el pistón colocado en ella, y dele al pistón

su diámetro final con una herramienta muy afilada.

Proporciónele al pistón un empaque de hilo de asbesto impregnado

de grafito, el cual se coloca dentro de la ranura. Use un empaque comercial

cortado a un espesor muy fino. Instale el cilindro y las tapas con el pistón

colocado y con empaquetaduras bajo las tapas. Coloque un poco de empaque

en la caja correspondiente y atornille el casquillo.

Fije el ojal de la varilla del pistón a esta última con una

contra tuerca colocada en la varilla. Podrá usted ahora montar el

cilindro en la plancha de base con tornillos 4-40 introducidos por los agujeros

grandes en la tapa inferior. Conecte el ojal de la varilla del pistón

al eslabón principal por su pasador inferior. Haga girar el cigüeñal

suavemente para ajustar la varilla del pistón en el ojal. Su largo

debe ser tal que el pistón no toque las tapas al llegar a un final

u otro de su carrera. Después de añadir la brida de admisión

del vapor y la conexión del escape a la cara de las lumbreras, estará

usted listo para construir la válvula y las piezas relacionadas. |

Click en la imagen para ver más grande

|

| Construya primero el pivote de la válvula

y atorníllelo en su lugar en la cara de la lumbrera. Marque el contorno

de la válvula en una pieza de latón de 3/16" (4.76 mm)

y use el centro del pivote como punto de referencia. Las ranuras de vapor

en la cara de la válvula se forman fácilmente fresándolas

con una broca dental de 1/16" (1.58 mm). Forme un pivote falso instalando

una varilla de 3/16" (4,76 mm) horizontalmente en el carro del torno.

Monte la válvula en el pivote con su cara hacia el cabezal y la broca

fresadora sujetada en un mandril. Descentre el pivote 19/64" (7.54

mm) para que corresponda con el radio de la curva de la ranura. Haga avanzar

el trabajo lentamente, haciendo girar la válvula a mano sobre el

pivote en el ángulo correcto. Pula la cara de la válvula y

la cara de las lumbreras con rojo de pulir o un material equivalente para

que la junta no deje escapar el vapor. No pula con carborundo, ya que es

un abrasivo demasiado duro. Monte la válvula en el pivote, sujetándole

contra la cara de la lumbrera mediante un resorte ligero y una tuerca. Se

requiere una presión muy ligera del resorte. coloque una pieza de

latón en un mandril para el excéntrico y labre el diámetro

exterior y la ranura para el tornillo de retención que impide que

la banda del excéntrico se desplace lateralmente. Luego córtela

con una herramienta divisora. Use la marca central de la pieza, después

de partirla, como punto de referencia para localizar la abertura del cigüeñal.

El primero debe pasar por la parte ancha del excéntrico. |

La base del excéntrico ha de tener un ajuste de

movimiento libre sobre el excéntrico, con el tornillo de retención

suelto en la ranura. |

Coloque una contratuerca en cada extremo de la

varilla del excéntrico para determinar la longitud del ajuste. Use

un tornillo con hombros para conectar el extremo pequeño de la varilla

del excéntrico a la válvula.

Instale el excéntrico en el cigüeñal en cualquier posición

por el momento y conecte la válvula a través de la varilla

y la banda del excéntrico. Ajuste la longitud de la varilla del excéntrico

de manera que la división entre las ranuras de vapor en la cara de

la válvula se mueva a una distancia igual de un lado a otro a través

de las lumbreras en la línea central de la cara de las lumbreras,

al girar el cigüeñal. El último ajuste es el de la posición

del excéntrico en relación con la cigüeña. El

excéntrico debe formar un ángulo de aproximadamente 165°

en relación con el pasador de la cigüeña. Ajústelo

de manera que la válvula apenas comience a dejar entrar vapor por

la lumbrera correspondiente cuando el pistón se encuentre al final

de su carrera y a punto de cambiar de dirección.

Mi torno no es lo suficiente grande para el volante, por lo que encontré

un volante viejo que me da buenos resultados. Con un volante pesado y una

carrera grande, el motor funciona con gran suavidad con aire o vapor. La

velocidad de funcionamiento correcta para un motor de vigas es de 50 a 60

rpm. A esta velocidad, podrá usted observar el funcionamiento de

cada pieza de la interesante y pequeña máquina. |

| Fuente: Revista Mecánica Popular - Volumen 45 - Diciembre

de 1969 - Número 6 |

|

|