|

Estás leyendo parte de la revista de Septiembre de 1972

|

Recomienda este artículo a un amigo

|

|

| Cómo Construir Un Compresor De Aire

De Bajo Costo |

|

| Complete su taller haciéndolo

lucir más limpio. Añádale hoy al mismo un compresor

de aire |

|

Por Garry Swerdfeger |

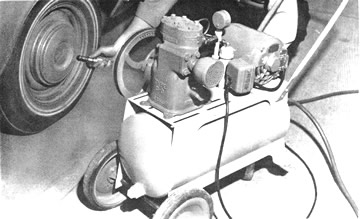

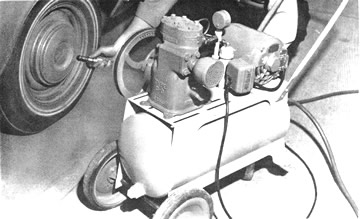

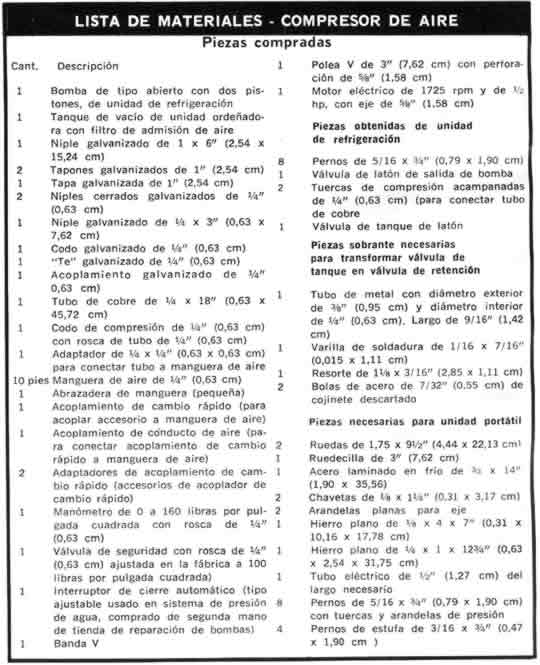

Este compresor de hechura casera se puede utilizar en el

taller y, como es portátil, también puede llevarse al interior

para inflar neumáticos. El tanque tiene un largo de 50 cm y diametro

de 25 cm. La bomba es una unidad de refrigeración de un tipo abierto

y tiene dos pistones |

UN COMPRESOR de aire constituye una máquina

muy práctica para el. taller. Puede usted usarlo con frecuencia para

quitar el polvo de un trabajo que está lijando, emplearlo como rociador

y hasta acelerar el tiempo de secamiento de un acabado. Además, puede

usted construirlo con facilidad ya un bajo costo.

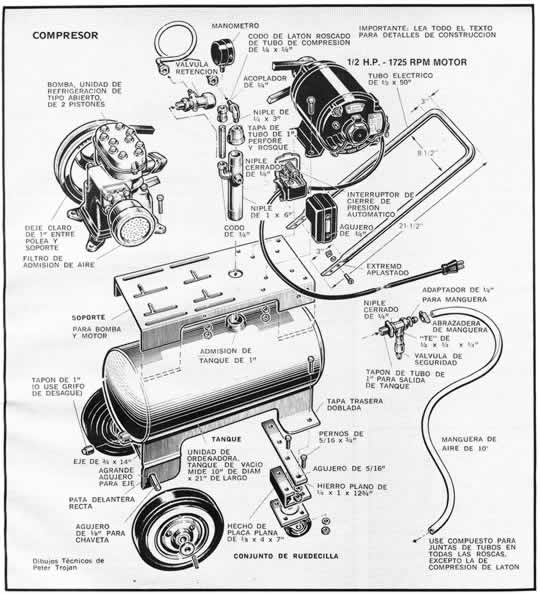

El compresor que se muestra aquí tiene un interruptor automático

de conexión-desconexión para límites especificados,

un indicador de presión con graduaciones de 0 a 160 libras por pulgada

cuadrada (0 a 72.5 kg) , una válvula de seguridad para impedir que

el aire se filtre del tanque hacia la bomba y, como medida de seguridad,

una válvula ajustada a una presión máxima de 100 libras

por pulgada cuadrada (7.04 kg por c2).

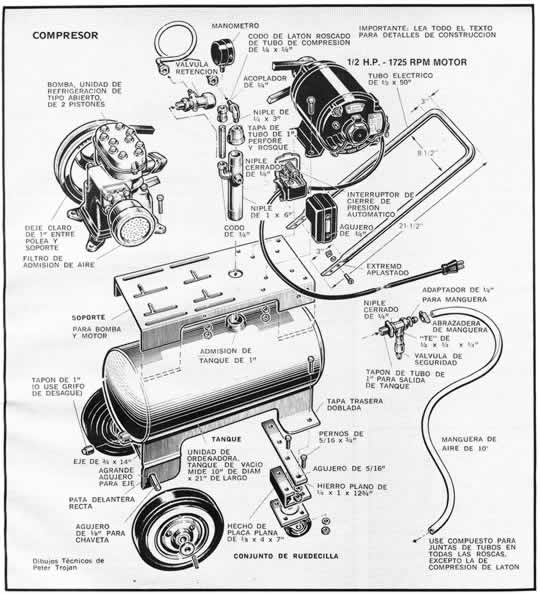

Comience calentando y doblando las "patas" delanteras del tanque.

Después de perforar los dos agujeros para el eje, corte éste

e instale el conjunto de las ruedas delanteras, tal como se muestra. Construya

e instale la sección de la ruedecilla trasera. |

|

Doble el tubo eléctrico para el mango

y aplaste cada uno de sus extremos, tal como se indica. Después de

perforar los agujeros en cada extremo, disponga el mango aun ángulo

de 45° con respecto al soporte de montaje sobre el tanque, marque la

ubicación de los agujeros, perfore éstos en el soporte y fije

el mango con pernos.

A continuación, instale la bomba en el soporte (con la polea en el

lado derecho), utilizando cuatro pernos de 5/16 x 3/4" (0.79 x 1.90

cm). La polea debe estar apartada aproximadamente 1" (2.54 cm) del

lado del soporte y debe quedar a 1/4" (0.63 cm) de la parte delantera

de éste. Compruebe el nivel del aceite y, en caso de ser necesario,

añada o cambie el aceite (SAE 10).

|

| La unidad, con motor de 1725 rpm y medio caballo de fuerza

se desconecta automáticamente cuando la presión llega a los

6 kg por cm2 |

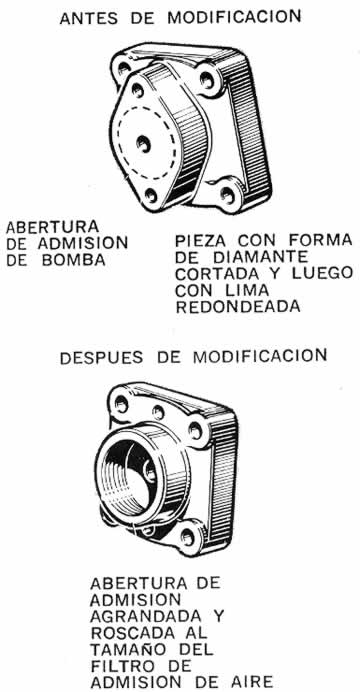

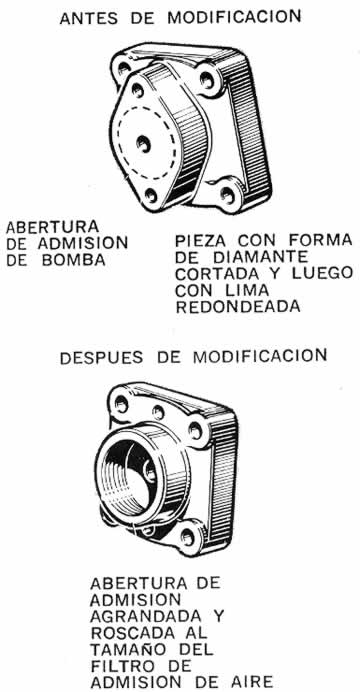

Quite la brida de adaptación de la entrada

de la bomba, teniendo cuidado de no dañar la empaquetadura. Perfore

el agujero de entrada aun tamaño mayor y rósquelo para que

el filtro de la entrada de aire pueda atornillar se allí, tal como

se muestra. Si el material de filtración no está limpio, cámbielo

por lana gruesa de acero. Vuelva a fijar la brida de adaptación a

la bomba y atornille el filtro de entrada de aire en su lugar .

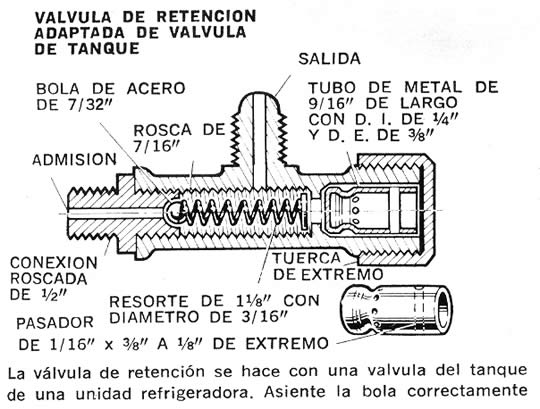

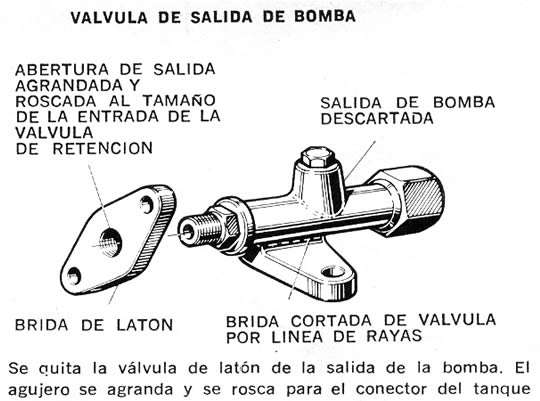

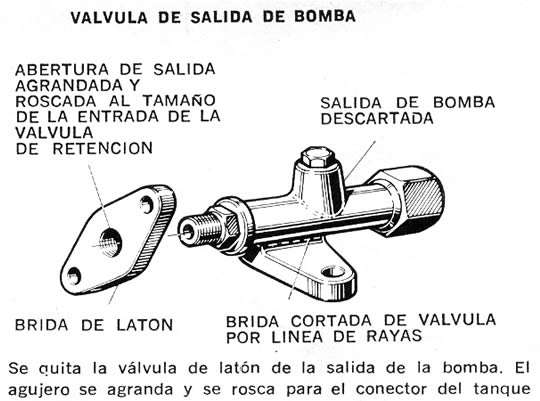

Teniendo cuidado de no dañar su empaquetadura, quite la válvula

de latón de la salida de la bomba y corte la brida de montaje para

separarla de la válvula. Perfore el agujero central a un tamaño

mayor y rósquelo a las dimensiones del conector roscado en el extremo

de la válvula del tanque. Vuelva a fijar la brida con los pernos

a la bomba.

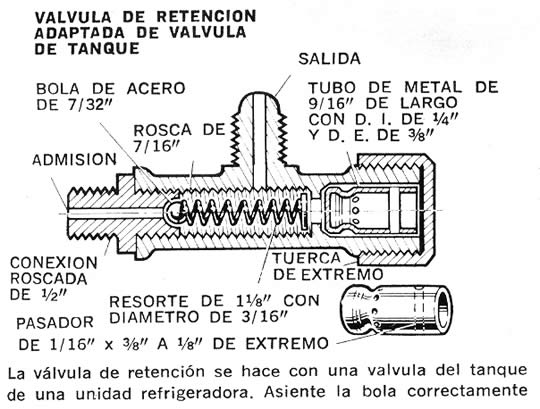

A continuación, quite el conector roscado de la parte delantera de

la válvula del tanque y la tuerca de la parte trasera. Saque el vástago

y la empaquetadura. Suelde el agujero en el extremo de la tuerca (a través

del cual se extendía el vástago) para taparlo. Perfore por

lo menos dos agujeros de 1/8" (0.31 cm) a 3/16" (0.47 cm) de uno

de los extremos del tubo de metal con diámetro exterior de 3/8"

(0.95 cm). Corte o lime una ranura alrededor del tubo en estos agujeros,

a fin de asegurar un amplio espacio por donde pasar el aire. Perfore dos

agujeros, inserte el pasador desde el otro extremo del tubo y remache los

extremos extendidos. Este pasador impedirá que el resorte se deslice

por la parte trasera del tubo.

Empleando una bola de acero de 7/32" (0.55 cm) y compuesto abrasivo

fino, vuelva a asentar el extremo del conector que se atornilla a la válvula.

Una vez terminado el trabajo, limpie bien las piezas para quitarles todo

el compuesto abrasivo. Arme la válvula usando la segunda bola de

acero de 7/32" (0.55 cm). |

|

Para comprobar la válvula, sople aire por la entrada

y luego por la salida. Si el aire se escapa por la entrada, entonces la

bola está incorrectamente asentada o el resorte está demasiado

débil. Compruebe primero el asiento -el resorte no tiene que ser

fuerte- y atornille la válvula a la bomba.

Instale el niple de 1 x 6" (2.54 x 15.24 cm) en la entrada roscada

en la parte superior del tanque. Aunque tendrá que quitarse, es importante

atornillar el niple el mismo número de vueltas que habrá que

darle cuando se instale permanentemente. El indicador de presión

y el interruptor de cierre automático se conectarán a este

niple.

Marque la posición de este interruptor en el lado izquierdo del niple

a 4" (10.16 cm) de la parte inferior y con un claro mínimo de

1" (2.54 cm) entre el interruptor y el motor. Marque la posición

de la conexión del indicador en la parte delantera del niple, a .4"

(10.16 cm) de la parte inferior. Quite el niple y luego perfore y rósquelo

para dar cabida a un tubo con rosca de 1/4 (0.63 cm). Además, perfore

y rosque un agujero del mismo tamaño en el centro de la tapa de tubo

de 1" (2.54 cm). Asegúrese de utilizar compuesto para juntas

de tubos en todas las roscas, excepto la rosca de comprensión de

latón.

Después de aplicar el compuesto para juntas, inserte el niple de

1 x 6" (2.54 x 15.24 cm) en la entrada del tanque. Conecte el interruptor

de cierre de presión, utilizando un niple cerrado de 1/4" (0.63

cm), Luego conecte el indicador, atornillando primero el codo al agujero

roscado, conectando un niple de 1/4 x 3" (0.63 x 7.62 cm) y al codo

fijando un acoplador de 1/4" (0.63 cm). |

|

|

A continuación, atornille la tapa de tubo de 1"

(2.54 cm) a la parte superior del niple de 1 x 6" (2.54 x 15.24 cm)

e instale el codo de comprensión de tubo de 1/4" (0.3 cm) con

rosca de 1/4" (0.3 cm) , de manera que el extremo de comprensión

apunte hacia el lado derecho del tanque. Luego perfore y rosque un agujero

de 1/4" (0,63 cm), centrado en un tapón de tubo de 1" (2.54

cm), e instale el tapón en la salida de la parte trasera del tanque.

En este agujero atornille un niple cerrado de 1/4" (0.63 cm) y luego

una "te" de 1/4 x 1/4 x 1/4" (0.63 x 0.63 x 0.63 cm). Atornille

la válvula de seguridad a la salida de la "te" de manera

que apunte hacia abajo y atornille el adaptador para la manguera de aire

en la pata de la "te", de modo que apunte hacia arriba. Fije la

manguera con una abrazadera pequeña y conecte el acoplador de cambio

rápido al otro extremo.

La salida en la parte delantera del taque debe taponarse. Para ello inserte

un tapón de tubo de 1" (2.54 cm) o un grifo de desagüe. |

|

Coloque dos tuercas de compresión

acampanadas de 1/4" (0.63 cm) en el tubo de cobre de 18" (45.72

cm), abocinando los dos extremos del tubo. Fije un extremo a la salida de

la válvula de retención y tuerza el tubo tal como se muestra

en las fotos. (El objetivo de esto es impedir que el tubo se rompa a causa

de las vibraciones.)

Emperne el motor al soporte aproximadamente 1" (2.54 cm) detrás

del tubo en la entrada del tanque. Alinee cuidadosamente la polea del motor

con la de la bomba. Esto debe dejar un claro entre el motor y la manivela

en el compresor, para que se pueda mover el motor a fin de apretar la banda

V.

Conecte el interruptor al motor y actívelo para ver si el motor está

girando en la dirección correcta para impulsar la bomba. De no ser

así, cambie la polaridad de los devanados del motor a fin de invertir

la rotación. Coloque la banda V, y su compresor quedará listo

para someterlo a prueba.

Conéctelo y observe el aumento de presión. Compruebe todas

las conexiones y acomplamientos para ver si hay escapes de aire. Como no

se sabe la presión a la cual el interruptor desconectará la

unidad, observe el indicador. Si no se cierra automáticamente antes

de alcanzarse una presión de 83 a 85 libras por pulgada cuadrada

(5.84 a 5.98 kg por c2), interrumpa la corriente. |

| La brida de adaptación es quitada de la bomba y se

perfora y rosca un agujero en ella a fin de colocar el filtro de admisión

de aire |

La válvula de seguridad se ajusta a una

presión de 100 libras por pulgada cuadrada (7.04 kg x c2) , pero

debe uno conceder un margen entre esta presión y aquélla a

la cual se para el compresor automáticamente. Puede usted ajustar

el interruptor ahora, aumentando o disminuyendo la presión hasta

el punto en que desea usted que el compresor deje de funcionar. Para aumentar

la presión, someta el resorte grande a una tensión mayor,

haciendo oscilar la tuerca de ajuste hacia e la derecha. Para disminuir

la presión, e haga girar la tuerca hacia la izquierda.

Cuando se haya ajustado el interruptor para detener el compresor automáticamente

a la presión deseada, permita que el compresor aumente de presión

y se pare por sí solo. A continuación, deje que el aire salga

lentamente del tanque para determinar a qué presión la unidad

vuelve a funcionar. |

|

| Fuente: Revista Mecánica Popular - Volumen 25 - Septiembre

1972 - Número 9 |

|

|